- 化学研究グループ HOME

- CO2分離・回収

- 吸収液

- 常圧用化学吸収液

常圧用化学吸収液

常圧用の化学吸収液は、火力発電プロセスにおける石炭燃焼後排ガスからの二酸化炭素(CO2)分離・回収(ポストコンバッション)や製鉄プロセスにおける高炉生成ガスからのCO2分離・回収など、比較的低圧のガスからの大規模処理に適した吸収液であり、CCS分野では最も成熟したCO2分離・回収技術の一つです。

アミンとCO2との化学反応を利用してCO2を吸収・脱離させる方法です。

RITEは、「低品位廃熱を利用する二酸化炭素分離・回収技術開発(COCS)」(経済産業省(METI)補助事業)、および「環境調和型製鉄プロセス技術開発(COURSE50)」(NEDO委託事業:新日鐵住金(現日本製鉄)との共同実施)を通じて、製鉄プロセスを対象に、CO2分離・回収エネルギーおよびコスト低減を可能とする高性能なアミン系化学吸収液を開発し、その成果は、日鉄エンジニアリング株式会社の商業設備「省エネ型CO2回収設備ESCAP®」に採用されています。

1号機は室蘭製鉄所構内において飲料等を含む一般産業用途向けに北海道地区のCO2製造を担っています。2号機は新居浜西火力発電所に近接する化学工場の化学副原料用にCO2を製造しています。2号機は石炭火力発電の燃焼排ガスから化学吸収法によりCO2を分離回収する設備としては日本初の商業設備です。

化学吸収法はこのように商用レベルに達しているものの、CCUSの社会実装加速には吸収液の量産化を含めた大規模化やコスト低減が課題であり、溶液再生工程でのエネルギー消費削減やアミンの耐久性向上などの取り組みが必要です。

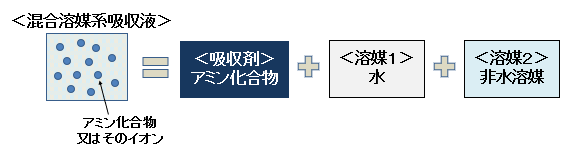

RITEは、COURSE50において、水以外の溶媒を用いることで、CO2の吸収形態および溶液中の分極影響を制御することができ、更なるエネルギー消費低減の可能性を有するブレークスルー技術「混合溶媒系吸収液」を提示しました。従来のアミン系化学吸収液で一般的であった溶媒の水の一部を非水溶媒に置き換えることにより、溶液の比熱やCO2との反応熱が低減できます。

本技術の研究開発は、2021年1月からグリーンイノベーション基金事業「製鉄プロセスにおける水素活用」(NEDO委託事業、日本製鉄との共同実施)において、混合溶媒系吸収液の化学種や液組成の最適設計、および実用性等の検討を進めています。2024年1月には日本製鉄東日本製鉄所君津地区において実際の高炉ガスを用いたベンチ試験を開始し、新たに開発した混合溶媒系吸収液の性能評価を実施しています。