- 化学研究グループ HOME

- プロジェクト

- 先進的二酸化炭素固体吸収材実用化研究開発

先進的二酸化炭素固体吸収材実用化研究開発

委託元: NEDO

再委託先: 川崎重工業株式会社、国立大学法人東京農工大学

事業期間: 2018年4月1日~2020年2月29日

(1)高効率システム開発

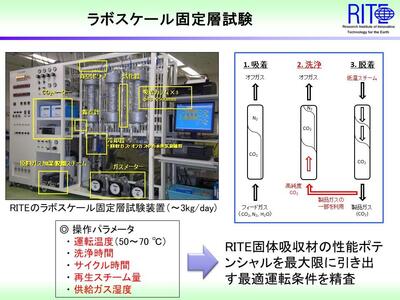

①回収プロセスの最適化検討およびシミュレーションによるシステム高性能化検討

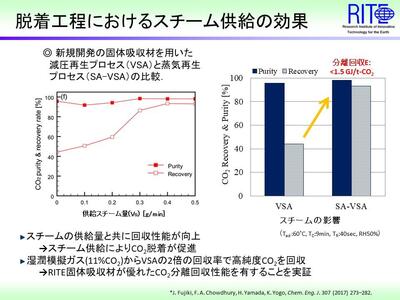

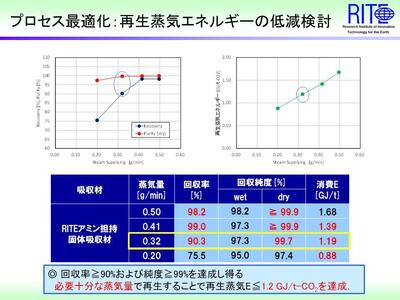

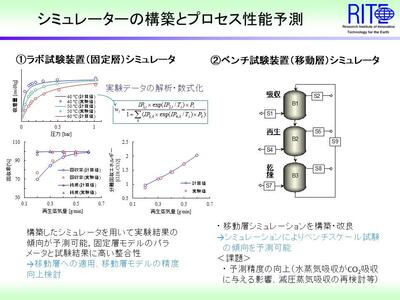

ラボスケール試験では、低コスト化・実用化に向けて開発した固体吸収材を用いたCO2連続回収試験を行い、回収エネルギー < 1.5 GJ/t-CO2、回収率>90%、回収純度>99%の性能を示すとともに、プロセス効率化に重要なパラメータを抽出しました。さらに、回収システムの効率的運転条件や装置設計の指針を提示すべく、プロセスシミュレーターを構築し、感度解析、データ検証を実施しました。その結果、本固体吸収材を用いたシステムの優位性を示すとともに、有用なシミュレーターの構築および高精度化を実現しました。

|

|

|

|

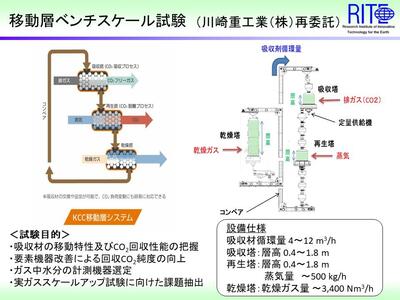

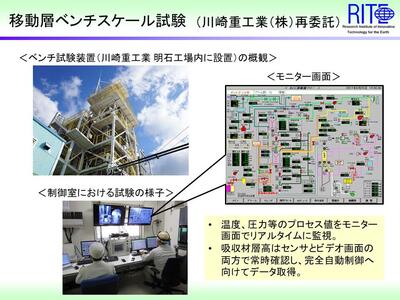

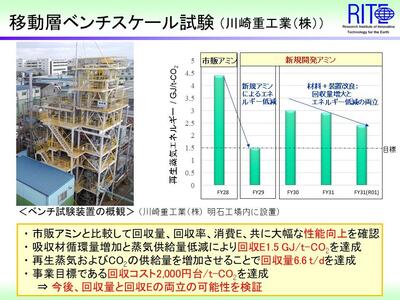

②移動層ベンチスケール試験

ベンチスケール試験については、再委託先の川崎重工業(株)にて装置改良を実施し、固体吸収材循環量を増大させるとともに、安定した循環運転に成功しました。また、改良した固体吸収材に、運転条件を適合させることで事業目標のCO2回収量を超える7.2 t/dを実現できました。さらに、蒸気量および乾燥ガス量を調整することにより、回収エネルギー1.5 GJ/tでのCO2回収を達成しました。また、吸収材循環量、吸収材層高、供給ガス量などパラメータを変更した試験も実施し、スケールアップ設計に必要な試験データ取得を完了しました。

|

|

|

(2)実用化のための材料最適化と製造技術開発

①大量合成・低コスト化検討

固体吸収材の製造技術については、複数の民間企業の協力を得て、ベンチスケール(>10 m³)の製造技術を確立し、品質および性能の向上を達成しました。また、今後の大量生産へ向け、製造期間短縮等を可能とするよう合理化を進めました。

②劣化対策検討

固体吸収材の劣化に関しても調査および試験を行ない、知見を蓄積しました。特に、酸化劣化等を加速あるいは抑制するいくつかの重要な要素を抽出しました。関西電力株式会社舞鶴発電所にて行った実ガス曝露試験では、実プロセスの約1年間に相当する期間にわたり、ほぼ同等のCO2吸着性能を維持できる条件を見出すことができました。

(3)スケールアップ検討と経済性評価

得られた試験結果をもとに、スケールアップ試験装置の基本設計を実施しました。構成機器の配置も工夫することで、装置高さをほぼ同等としながら装置設置面積を大きく削減することができました。

以上の研究開発結果を踏まえ、800,000kWの新設石炭火力発電所を想定し、CO2分離回収コストを算出したところ、2,000円台の見通しを得ることができ、事業目標を達成しました。